等离子刻蚀机,又叫等离子蚀刻机、等离子平面刻蚀机、等离子体刻蚀机、等离子表面处理仪、等离子清洗系统等。等离子刻蚀,是干法刻蚀中最常见的一种形式,其原理是暴露在电子区域的气体形成等离子体,由此产生的电离气体和释放高能电子组成的气体,从而形成了等离子或离子,电离气体原子通过电场加速时,会释放足够的力量与表面驱逐力紧紧粘合材料或蚀刻表面。某种程度来讲,等离子清洗实质上是等离子体刻蚀的一种较轻微的情况。进行干式蚀刻工艺的设备包括反应室、电源、真空部分。工件送入被真空泵抽空的反应室。气体被导入并与等离子体进行交换。等离子体在工件表面发生反应,反应的挥发性副产物被真空泵抽走。等离子体刻蚀工艺实际上便是一种反应性等离子工艺。近期的发展是在反应室的内部安装成搁架形式,这种设计的是富有弹性的,用户可以移去架子来配置合适的等离子体的蚀刻方法:反应性等离子体(RIE),顺流等离子体(downstream),直接等离子体(direction plasma)。

等离子刻蚀原理

感应耦合等离子体刻蚀法(Inductively Coupled Plasma Etch,简称ICPE)是化学过程和物理过程共同作用的结果。它的基本原理是在真空低气压下,ICP 射频电源产生的射频输出到环形耦合线圈,以一定比例的混合刻蚀气体经耦合辉光放电,产生高密度的等离子体,在下电极的RF 射频作用下,这些等离子体对基片表面进行轰击,基片图形区域的半导体材料的化学键被打断,与刻蚀气体生成挥发性物质,以气体形式脱离基片,从真空管路被抽走。

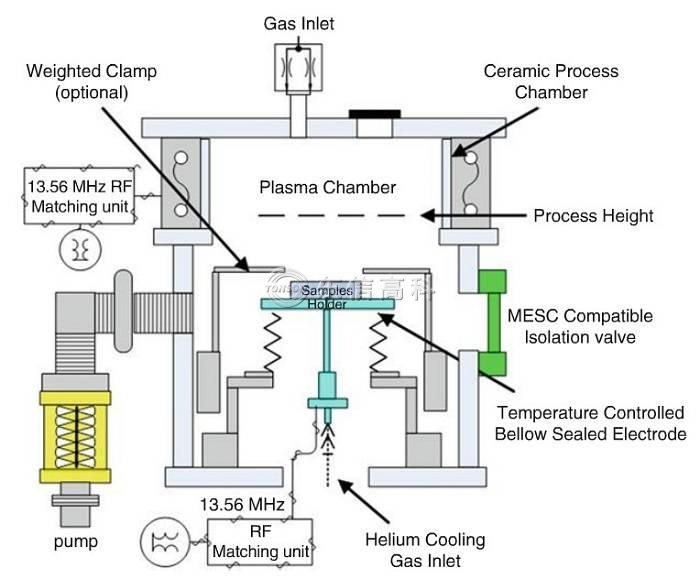

等离子刻蚀机结构

ICP 设备主要包括预真空室、刻蚀腔、供气系统和真空系统四部分。

(1)预真空室

预真空室的作用是确保刻蚀腔内维持在设定的真空度,不受外界环境(如:粉尘、水汽)的影响,将危险性气体与洁净厂房隔离开来。它由盖板、机械手、传动机构、隔离门等组成。

(2)刻蚀腔体

刻蚀腔体是ICP 刻蚀设备的核心结构,它对刻蚀速率、刻蚀的垂直度以及粗糙度都有直接的影响。刻蚀腔的主要组成有:上电极、ICP 射频单元、RF 射频单元、下电极系统、控温系统等组成。

(3)供气系统

供气系统是向刻蚀腔体输送各种刻蚀气体,通过压力控制器(PC)和质量流量控制器(MFC)精准的控制气体的流速和流量。气体供应系统由气源瓶、气体输送管道、控制系统、混合单元等组成。

(4)真空系统

?等离子刻蚀系统构造图

真空系统有两套,分别用于预真空室和刻蚀腔体。预真空室由机械泵单独抽真空,只有在预真空室真空度达到设定值时,才能打开隔离门,进行传送片。刻蚀腔体的真空由机械泵和分子泵共同提供,刻蚀腔体反应生成的气体也由真空系统排空

用于等离子体刻蚀的ICP源通常为平面结构,该方式容易获得可调的等离子体密度和等离子体均匀性分布,此外平面ICP源使用的介质窗也易于加工。石英和陶瓷是常用的介质窗材料。

此外感应耦合ICP源也存在容性耦合,介质窗作为线圈和等离子体之间的耦合层是作为一个电容器存在,在线圈的输出端电压达到2000V时,容性耦合将会形成。这个容性高压可以点燃和维持等离子体放电,另一方面,局部高压的形成也会导致介质窗的刻蚀,导致颗粒的产生或者造成晶圆的污染。为了减小容性耦合,通常采用法拉第屏蔽或者在线圈末端串联接地电容的方式。

等离子刻蚀一般应用于对器件或材料进行结构化处理,等离子刻蚀机就是实现这种功能的仪器。此外,科研领域甚至工业领域也常利用等离子对材料表面进行清洗来改变材料表面性能,相对应的仪器叫做等离子清洗机。作为材料领域的搬运工,我们对等离子刻蚀机所了解的可能不多,而对等离子清洗机则较为熟悉。事实上,等离子刻蚀机和等离子清洗机工作原理没有区别,只是应用的侧重点不一样而已。等离子刻蚀机一般应用于半导体加工领域,而等离子清洗机则一般应用于材料领域。等离子清洗处理可改变材料的表面化学。因此能改变材料的表面性质。例如,大气或是氧气等离子常用在聚合物(例如 聚苯乙烯, 聚乙烯)表面产生羟基。通常表面从疏水性(高水接触角)改变至亲水性(水接触角小于30度),并增加表面润湿性能。等离子处理也能改变其它材料的表面化学(表面性质),如硅、不锈钢及玻璃。

用低温等离子体在适宜的工艺条件下处理PE、PP、PVF2、LDPE等材料,材料的表面形态发生显著的变化,引入了多种含氧基团,使表面由非极性、难粘性转为有一定极性、易黏性和亲水性,有利于粘结、涂覆和印刷。

?