随着工业和消费类电子产品市场的发展,电子设备变得更加轻薄,更加紧凑,这种市场需求推动了微电子封装的小型化,也对封装的可靠性提出了相应的要求,高质量的封装技术可以提高电子产品的寿命。封装过程中的芯片粘结空隙、较低的引线键合强度、焊球分层或脱落等问题成为制约封装可靠性的重要因素,必须在不破坏材料表面特性及电特性的前提下,有效地清除各种沾污。 目前已经广泛应用的清洗方法主要有湿法清洗和干法清洗。湿法清洗的局限性非常大,从对环境的影响、原材料的消耗及未来的发展考虑,干法清洗要明显优于湿法清洗。其中发展较快和优势明显的是等离子体清洗。等离子体是指电离气体,是电子、离子、原子、分子或自由基等粒子组成的集合体。清洗时高能电子碰撞反应气体分子,使之离解或电离,利用产生的多种粒子轰击被清洗表面或与被清洗表面发生化学反应,从而有效地清除各种污染物;还可以改善材料本身的表面性能,如提高表面的润湿性能和改善膜的粘着力等,这在许多应用中都是非常重要的。经等离子清洗后器件表面是干燥的,不需要再处理,可以提高整个工艺流水线的处理效率;可以使操作者远离有害溶剂的伤害;等离子可以深入到物体的微细孔眼和凹陷的内部完成 清洗,因此不需要过多考虑被清洗物件的形状;还可以处理各种材质,尤其适合不耐热以及不耐溶剂的 材质。这些优点,都使等离子体清洗得到广泛关注。

目前,等离子清洗设备主要有批量式及在线式两种。在线式等离子清洗采用自动的清洗方式, 适用于大规模的生产线,节省人工,降低劳动力成本,使清洗效率获得极大的提高,优势最为明显。

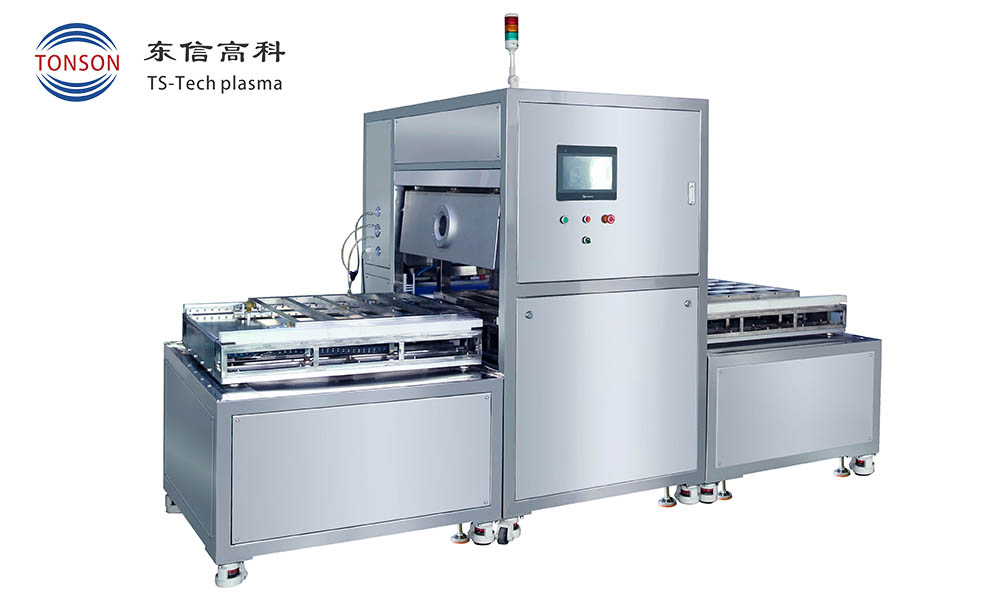

东信高科在线等离子清洗机

在线式等离子清洗工艺的应用

芯片粘结前的在线式等离子清洗

芯片粘结中的空隙是封装工艺中常见的问题,这是因为未经清洗处理的表面存在大量氧化物和有机污染物,会导致芯片粘结不完全,降低封装的散 热能力,给封装的可靠性带来极大的影响。 在芯片粘结前,采用O2、Ar和H 2的混合气体进 行几十秒的在线式等离子清洗,能够去除器件表面 的有机氧化物和金属氧化物,可以增加材料表面能, 促进粘结,减少空隙,极大地改善粘结的质量。

键合前的在线式等离子清洗

引线键合是芯片和外部封装体之间互连最常见 和最有效的连接工艺,据统计,约有70%以上的 产品失效均由键合失效引起。这是因为焊盘上及厚 膜导体的杂质污染是引线键合可焊性和可靠性下降 的一个主要原因。包括芯片、劈刀和金丝等各个环 节均可造成污染。如不及时进行清洗处理而直接键 合,将造成虚焊、脱焊和键合强度偏低等缺陷。 采用Ar和H2的混合气体进行几十秒的在线式等离子清洗,可以使污染物反应生成易挥发的二氧化 碳和水。由于清洗时间短,在去除污染物的同时, 不会对键合区周围的钝化层造成损伤。因此,通过 在线式等离子清洗可以有效清除键合区的污染物, 提高键合区的粘结性能,增强键合强度,可以大大降低键合的失效率。

铜引线框架的在线式等离子清洗

引线框架作为封装的主要结构材料,贯穿了整 个封装过程,约占电路封装体的80%,是用于连接内部芯片的接触点和外部导线的薄板金属框架。引 线框架所选材料的要求十分苛刻,必须具备导电性 高、导热性能好、硬度较高、耐热和耐腐蚀性能优良、可焊性好和成本低等特点。从现有的常用材料看,铜合金能够满足这些要求,被用作主要的引线框架材料。但是铜合金具有很高的亲氧性,极易被氧化,而生成的氧化物又会使铜合金进一步氧化。 形成的氧化膜过厚时,会降低引线框架和封装树脂 之间的结合强度,造成封装体发生分层和开裂现 象,降低封装的可靠性。因此,解决铜引线框架的 氧化物失效问题对于提高电子封装的可靠性起到至关重要的作用。 采用Ar和H2的混合气体进行几十秒的在线式等离子清洗,可以去除铜引线框架上的氧化物和有机 物,能够达到改善表面性质,提高焊接、封装和粘结可靠性的目的。

?塑料球栅阵列封装前的在线式等离子清洗

塑料球栅阵列封装技术又称BGA,是球形焊点按阵列分布的封装形式,适用于引脚数越来越多和引线间距越来越小的封装工艺,被广泛应用于封装领域,但是BGA焊接后焊点的质量是BGA封装器件失效的主要原因。这是因为焊接表面存在颗粒污染 物和有机氧化物,导致焊球分层和焊球脱落,严重影响BGA封装的可靠性。 采用Ar和H2的混合气体进行几十秒的在线式等离子清洗,可以去除焊接表面的污染物,降低焊点失效的概率,提高封装的可靠性。

随着微电子封装向小型化方向发展,表面清洗的要求越来越高,在线式等离子清洗的诸多优点, 将使它成为表面清洗工艺最好的选择方案之一,作为最有发展潜力的清洗方式,将被应用于越来越多的领域。同时,在线式等离子清洗非常有利于环境保护,清洗后不会产生有害污染物,这在全球高度关注环保意识的情况下越发显示出它的重要性。