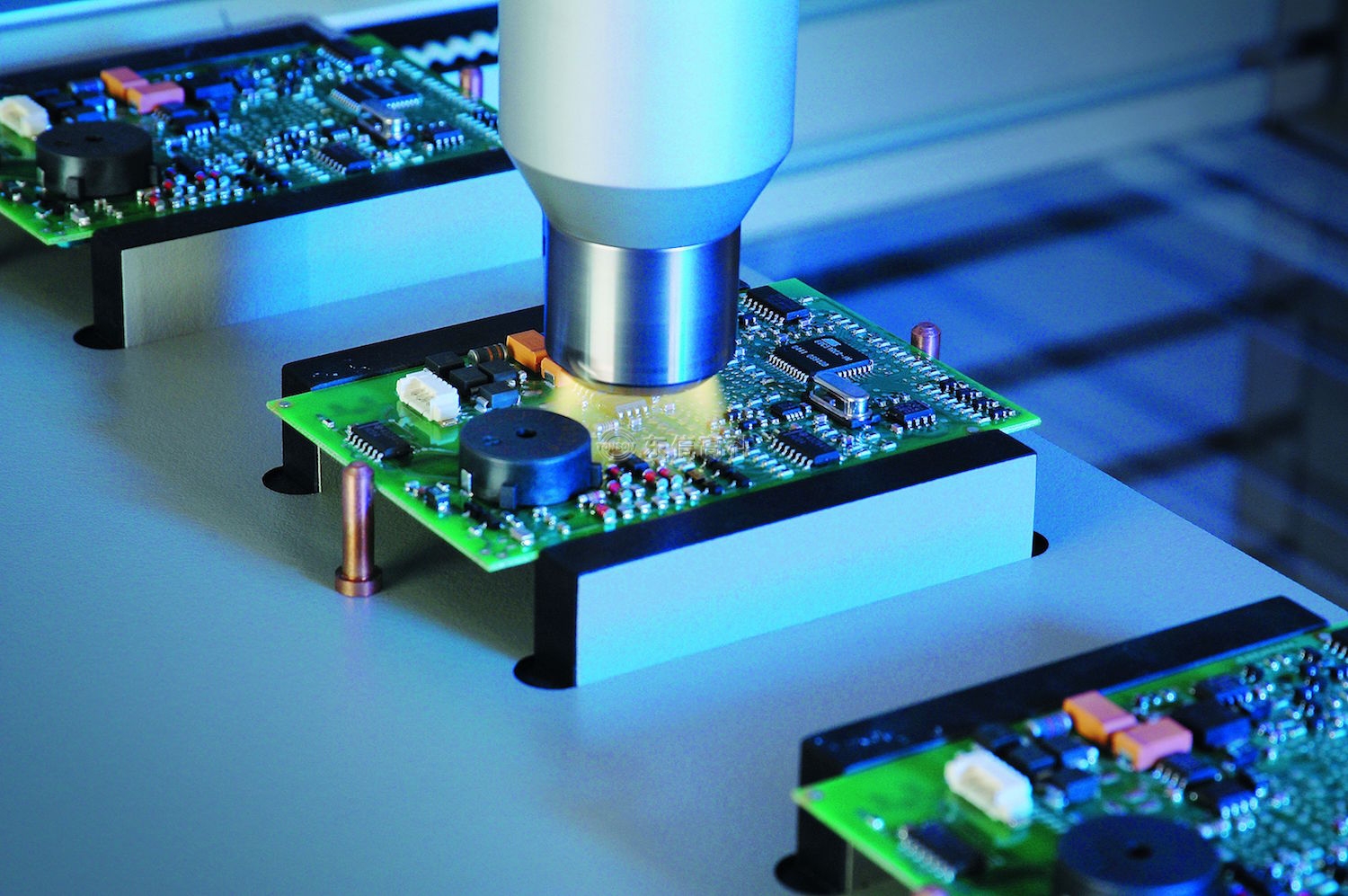

微电子技术的进步使得信息、通信和娱乐融为一体。采用等离子体技术实施原子级工艺制造,使微电子器件的小型化成为可能。等离子体技术于20世纪90年代进入微电子器件制造领域。下面就来探讨等离子清洗机在核心加工工艺(如刻蚀、沉积以及惨杂)中的应用。

20世纪70年代末、80年代初,等离子体技术成为集成电路制造工艺中的关键技术。目前,30%的制造工艺要用到等离子体。1999年,全球微电子行业共采购了价值176亿美元的等离子体设备,这些设备生产了价值2450亿美元的芯片。目前,等离子体处理技术以应用于DRAMS、SRAIMS、MODFETS、薄绝缘栅氧化层的生产以及新型光电材料,如硅锗合金、高温电子材料(金刚石或类金刚石碳薄膜)、碳化硅、立方氮化硼以及更多材料和元器件的加工制造。

等离子清洗机在集成电路不同工序中的应用

|

制造工序 |

等离子体工艺 |

等离子体源 |

|

光刻 |

光化学 |

紫外线 |

|

刻蚀 |

挥发反应 |

二极管、电感耦合等离子体电源 |

|

惨杂 |

离子注入 |

离子源 |

|

检测 |

无 |

无 |

|

生长氧化层 |

PECVD |

二极管、电感耦合等离子体电源 |

|

多晶硅沉积 |

PECVD |

二极管、电感耦合等离子体电源 |

|

绝缘层沉积 |

PECVD |

二极管、电感耦合等离子体电源 |

|

金属层沉积 |

溅射 |

磁控管、PECVD |

|

晶圆的标记 |

无 |

激光 |

|

钝化层 |

PECVD |

二极管、电感耦合等离子体源 |

|

封装 |

无 |

? |

生产半导体器件的最初原料为晶体硅或非晶体薄膜。等离子体化学气相沉积是生产a-Si:H的主要技术。等离子体化学气相沉积工艺借助等离子体介质生成离子成分,离子成分随后参与反应并在基底表面实现沉积。与传统化学气相沉积工艺相比,等离子体化学气相沉积工艺可在温度远低于前者的处理温度下生成离子成分,同时,通过离子轰击,可以对薄膜进行改性。等离子体化学气相沉积工艺中的前驱膜一般为经惰性气体稀释的SH4气体,反应产物则为氢化非晶体硅薄膜。

等离子体清洗机在沉积工艺中的运用由以下四个步骤组成。

(1)电子和反应气体发生电子碰撞反应,生成离子和自由基;

(2)活性组分从等离子体传输到基底表面;

(3)活性组分通过吸附作用或物化反应沉积到基底表面;

(4)活性组分或反应产物成为沉积薄膜的组成部分。

在高密度等离子体化学气相沉积工艺中,沉积和刻蚀过程往往同时发生。该工艺中的三种主要机理为:等离子体离子辅助沉积、氩离子溅射以及溅射材料的再沉积。在 高密度等离子体化学气相沉积(HDP CVD)工艺中,高密度等离子体源(如感应耦合等离子体(ICP)、电子回旋共振等离子体(ECR)或螺旋波等离子体(helicon))对包含硅烷、氧气和氩气的混合气体进行激发。通过将基底作为阴极,可将等离子体中的高能正离子吸引至晶体表面,随后氧与硅烷发生反应生成氧硅烷,在由氩离子溅射过程除去氧硅烷。

在半导体制造中通常采用两种印刷线路制版技术,这两种技术彼此具有互补性。其中一种技术是将电介质印刷到金属表面,另一种技术则是将金属镶嵌在介质板上。前者即为离子刻蚀(RIE)制版技术,其操作步骤如下:

(1)在晶片表面沉积一层厚度均匀的金属层;

(2)然后再表面均匀地涂一层光敏性聚合物——光刻胶;

(3)通过光学手段将电路图案透射至光刻表面,从而改变其溶解性;

(4)采用反应性刻蚀剂将易溶解部分去除,形成一层掩模层;

(5)将未被掩模层保护的金属刻蚀去除;

(6)通过等离子体去胶,将光刻胶剥除;

(7)沉积二氧化硅或氮化硅,钝化表面。

第二种制版技术,即镶嵌技术的灵感源自于历史悠久的首饰镶嵌工艺,或称大马士革工艺。这种技术需要先在平面电介质层上刻蚀出纵横分布的沟槽,然后采用金属沉积工艺将沟槽内填充金属,从而在一个平面上镶嵌入所需电路。在沉积一层绝缘层后,即可重复进行下一层金属薄膜的镶嵌。

以上就是等离子清洗机在微电子器件加工中的应用,如果你也有这方面的问题需要解决。欢迎来电咨询。