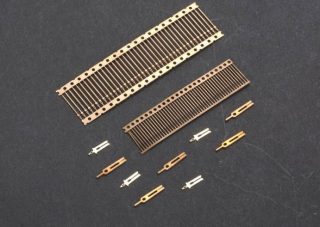

引线框架作为集成电路的芯片载体,借助于键合材料(金丝、铝丝、铜丝)实现芯片内部电路引出端与外引线的电气连接,是形成电气回路的关键结构件,它起到了和外部导线连接的桥梁作用,绝大部分的半导体集成块中都需要使用铜引线框架。引线框架表面电镀金属层后,一般与环氧模塑料(EMC)粘接。目前,在引线框架电镀铜层的表面封胶时,由于电镀铜层表面光滑,粘接强度不高,造成铜表面与胶粘接不牢固而脱胶,而如果电镀铜层表面变得凹凸无序,在凹坑后容易残留空气和杂质,产生气泡,形成应力集中,也会造成粘接强度下降,因此,为了增加引线框架电镀铜层与封胶之间的粘接强度,对于许多半导体生产制造的公司,封装前把铜支架表面的污染物清洗干净是必要的一环

清洗引线框架表面污染物目前主流的采用等离子处理,等离子体处理可达到引线框架表面超净化和活化的效果,成品良率比传统的湿法清洗会极大的提高,并且没有污染物的产生,不用加什么化学清洗药剂,成本低,又环保,是目前主流的污染物表面处理方式

由于当前大气常压等离子清洗机对铜引线框架的处理工艺尚未在处理温度、氧化及二次污染等方面取得突破,因此,在目前铜支架的等离子表面处理中,所使用的等离子处理设备还是以低压真空型等离子清洗机为主。根据处理形式、电极结构以及放电特性,处理铜支架的真空等离子清洗设备又分为料盒式(批量式、独立式、离线式)等离子清洗机和在线式(连线式、连续式)等离子清洗机。

从产能上面来说,离线式真空的机器比在线式的机器产能要大很多,离线式真空等离子清洗机是以料盒的形式,每次一个一个的料盒放进去,大批量进行清洗。离线式真空等离子清洗机的真空腔体可以根据需要做的很大,一次可以同时清洗很多的铜支架。在线式真空清洗机是一片或者几片,连续不断的进行清洗。其优势是清洗的更加彻底,但是产能受限,只有一些对清洗效果要求特别严格但是产能要求不高的行业会用到在线式真空清洗机。

在线式真空等离子虽然也可以做大腔体,不过成本摆在那里,同样以30万的成本来计算,离线式真空等离子清洗机比在线式真空等离子清洗机的产能大上好几倍,这也是目前行业里面多数都采用离线式真空来清洗铜支架的主要原因。离线式真空等离子清洗机调好清洗工艺,具体清洗效果也都可以达到合格标准

在线式和离线式真空等离子清洗机都是定做的机器,具体根据客户的清洗需求和产能定做。不管是在线式真空等离子还是离线式的真空等离子清洗机,东信都有定做的案例,欢迎咨询考察或者发样品过来做测试!