低压等离子体已经使用多年,在下一步转换操作之前对基材进行表面清洁和功能化,等离子体处理的好处也被得到了充分的认识:表面形态退化减少,处理(达因)水平提高,背面处理消除,并延长治疗时间。然而,这些包含的真空等离子体系统的复杂性,低速度和高成本使得它们对于除了最神秘的应用之外的所有应用都是不切实际的。现在已经开发出一种系统,其允许等离子体在大气压下维持,其方式允许在类似于电晕处理系统的连续卷材处理系统上对PCB基板进行表面清洁。大气等离子体工艺允许使用各种反应气体进行处理,并已成功地在各种金属,薄膜,纸张,泡沫和粉末上进行测试。此外,根据清洁要求和材料类型,可以实现超过当前PCB真空处理速度的卷对卷处理速度。本文描述并由大气等离子体系统提供的对电路板制造工业具有重要意义的特定解决方案是从敏感表面去除污染物残留物而不损坏它们以增加产量。将介绍大气等离子体技术在PCB制造中的应用及其关键参数,因为它可能提高板材和卷对卷方向的加工速度。

不断推动更高性能和更小型化,再加上在电子产品中加入更多功能的需求,给电子设计师和制造商带来了持续的压力,要求他们增加电子组件的封装和互连密度。这导致半导体元件具有更多数量的互连和更小的封装外形。为了适应这些封装和更高密度的互连,PCB上的所有特征(例如轨道宽度和孔直径)也必须变得更小。作为证据,正在生产具有从一层到50多层的层数的PCB。电路板的尺寸范围从小于指甲的尺寸到餐桌的大小。铜箔厚度可达1000埃。某些应用中的电路特征只能通过金属迹线小于10微米的显微镜才能辨别。因此,对PCB层压板的性能要求也显着提高,并且正在采用能够应对这些挑战的新型层压材料。

由于这种趋势,用于预处理这些分层板的新一代部件和去除残余物的传统制造方法不再具有成本效益。 更具体地,采用低压(真空)等离子体室的工艺流程在其用途中传统上是劳动密集型的,以提供历史构造的PCB的表面处理和清洁。当考虑真空中的等离子体处理时,真空涂覆室中的低压水平允许产生均匀的等离子体,可用于许多表面的有效处理。 因此,该技术还广泛用于网状涂层应用和用于处理诸如汽车保险杠之类的3D物体。虽然等离子体的均匀性允许高处理水平,但是这些应用需要循环时间,这可能无法满足全球竞争力的新模式。

PCB材料技术的创新,例如提供更高热阻的技术,以及如上所述的更小几何形状的使用,导致对更高速度和制造周期中的多个步骤的等离子体处理的需求增加。具有高密度互连的多层PCB需要具有更细间距的设计,并且使用具有高产量潜力的新材料技术。包括基于氰酸酯,烯丙基化聚苯醚和所谓的BT-环氧和四官能环氧体系的层压板可以解决热膨胀系数和速度问题,但是在使用的板制造过程中会产生新的生产效率。传统的流程是有限的。作为另一个例子,已知高pH值高锰酸盐溶液的化学处理受到限制,因为流体不能完全渗透多层PCB中的小通孔。还已知涉及酸蚀刻的湿化学方法难以蚀刻聚酰亚胺介电材料。

当然,具有不断增加的层和电路密度的复杂PCB结构受益于用于除渣,去污,去除碳基有机物,PTFE活化和表面制备的等离子体处理。 具有高纵横比孔的各种板类型的等离子体处理和使用真空等离子体技术的各种通孔配置在历史上已足够。 然而,尽管真空等离子体系统的消耗成本适中,但考虑到增加处理能力的需求,初始资本成本可能很大。

大气等离子体处理工艺

等离子体是一种电离气体,一种气体,其中提供足够的能量以从原子或分子中释放电子并允许物质,离子和电子共存。 典型的真空等离子系统由四个主要部件组成:真空室,电极,真空泵和RF电源。 在PCB应用中,PCB面板悬挂在位于真空室内的一对电极之间。 真空泵系统用于将等离子体处理压力保持在低毫托范围内。 源气体通过质量流量控制器以指定的流速引入。 一旦达到所需的过程压力,就向电极施加射频功率以启动等离子体过程。

真空中均匀等离子体放电的高功能性促使人们努力在大气压下建立均匀的辉光放电,使得该技术适用于大气压下的工艺,因此避免了昂贵的真空设备。世界各地的团体已经做出了努力。 使用惰性气体开发出不含丝状拖缆的稳定辉光放电,其高亚稳相允许稳定的辉光放电。 为了将这些气体的消耗降至最低,将气体直接注入放电间隙(PCB组件和放电电极之间)。 这样做也可以注入其他处理气体,这些气体在放电中高度电离,并且可以满足特定PCB应用所需的特定化学成分。这取决于气体或气体组合,样品表面可能发生不同的反应。

图1 ?- 大气等离子体系统的两个电极之间的均匀放电,与处理材料连接。

在使用电离气体处理过程中,聚合物薄膜表面会产生四种主要影响:

?电子轰击:在等离子体电场中产生的电子以很大的能量和速度分布在地面上。这将导致处理材料的上层中的链断裂,但也可以产生交联,因此在材料的增强中。

?离子轰击:在等离子体电场中产生的离子以不同的能量和速度分布到聚合物表面。这导致蚀刻和溅射,因此清洁表面基板。可以有效去除低分子量结构。

?气体激发:气体的电离也意味着气体中存在许多激发的物质。通过使用正确的气体混合物,这些激发的物质可以与表面反应产生官能团,例如羟基(-OH),羰基(-C = O)羧基(-COOH)或氨基(NHx),其表现出高极性并改变表面的碱/酸相互作用。

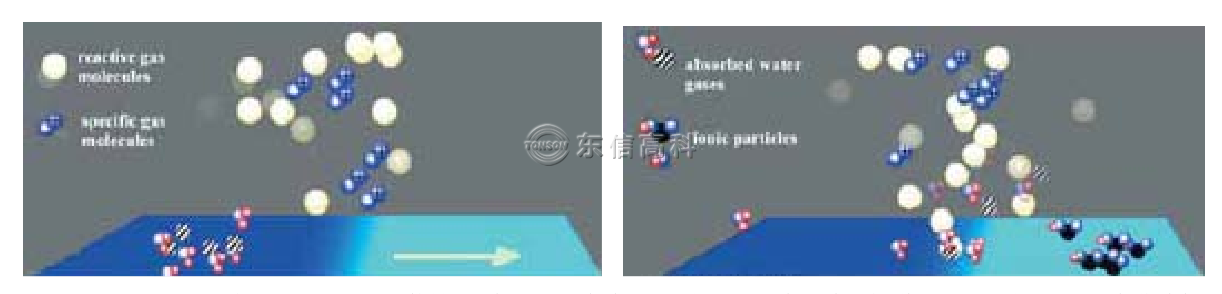

图2 ?- 在外场影响下,反应气体向表面扩散。从表面上敲下低分子量材料,例如水,吸收的气体和聚合物碎片,以暴露出清洁,新鲜的表面。 同时,等离子体中的一定百分比的反应性组分具有足够的能量结合到膜的新暴露部分,改变表面的化学性质并赋予所需的功能性。

大气等离子体辉光放电可用作干蚀刻工艺,用于去除钻孔涂抹和凹蚀。 去钻孔是指从孔筒中去除少量环氧树脂,包括在钻孔过程中可能已经涂抹在铜界面上的任何一种。 铜表面上的污迹如果不去除,将会阻止它与无电镀铜之间的互连,这将在电镀孔中镀铜。由于去污化学品性能的提高和随后的性能,在标准材料上进行的频率较低 放宽大多数规格,是去除大量的环氧树脂和玻璃纤维,使铜界面突出到孔中。 突出的铜表面允许大的表面区域用于与随后的铜镀层的互连,并且通过去除环氧树脂暴露的表面在钻孔期间不会被涂抹。

正在采用大气等离子体来去除在面板和内层上形成细间距电路之后可能残留的光致抗蚀剂残留物。目前,使用湿化学法从外层剥离光致抗蚀剂,并且通常在与内层相同的浴或喷雾室中。虽然抗蚀剂剥离是单罐操作,但是显影剂和汽提器都具有短的浴液寿命(通常以小时计),并且这些操作产生大量的废液处理液。利用适当的停留时间或暴露时间,利用大气等离子体工艺可以显着减少(如果不能消除的话)废汽提液的产生。

图3 ?- 非热大气等离子体放电PCB清洁站从铜层中去除有机物。

摘要

在连接电子元件之前,必须将印刷电路板清洗至分子水平,以保持电路板和元件之间的接触。 另外,当在涂覆过程中制备某些关键基底时,重要的是实现分子水平清洁,以使涂层适当地粘附到基底表面上。大气等离子体清洁将有利于这些清洁过程,因为电离气体引起的挥发清洁到分子水平,同时减少有害物质的使用,浪费和空气排放。 在线或连续的大气等离子体处理还减少了传统上通过批量处理进行清洁的人力或劳动时间,并且可以保证第一次应用中的清洁质量