聚丙烯(PP)改性材料具有无毒、耐酸碱、吸水率低、易加工、尺寸稳定性好等优点,被广泛应用于制造汽车内饰零件,如仪表板、门板、副仪表板等。随着消费者对汽车驾乘舒适性以及美观性要求的提升,由改性PP材料直接注塑得到的车用皮纹件已难以满足消费者的触觉和视觉感知要求,注塑皮纹件逐渐过渡为包覆件、搪塑发泡件、喷漆件等。但由于PP材料具有较高的结晶度和较致密的晶粒网络,表面较弱的色散力,以及表面在加工过程中形成的弱边界层,导致表面粘结性能差。PP基材在进行表面粘胶或喷漆后,易出现包覆粘胶不牢,喷漆后缩孔或不浸润等问题。因此,对改性PP进行表面处理,提高其表面极性,改善其对胶粘剂、油漆的润湿性能具有重要的理论意义和实际应用价值。

PP材料表面改性是用物理或化学方法对其进行处理,使其粗糙度增加,表面极性基团含量增加,以改善其与胶粘剂的接触面积并提高对胶粘剂的润湿性能,提高粘结性能。目前汽车行业常用的火焰处理方法存在效率低、污染环境、安全性差等问题,不符合中国大力发展的绿色、环保的工业理念。

等离子体表面改性技术是一种完全不用水的气固相干法处理工艺,可有效改变被改性材料表面自由能、粘接性能、染色性、吸水性等性能,具有快速、环保、高效、操作简单、节省能源、不改变材料基体性能的优点。其中,常压等离子表面处理机不需要封闭的真空环境,可在传统的生产线上实现连续加工,应用前景广阔。

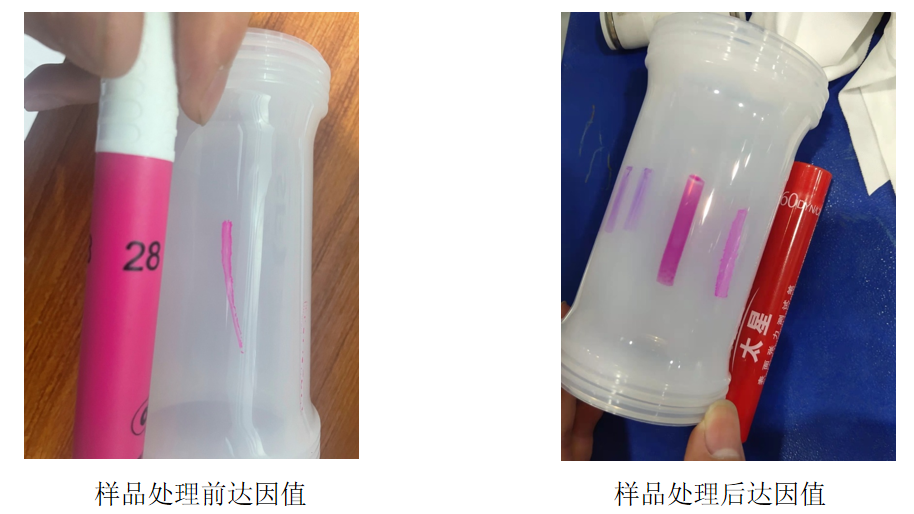

pp材料经等离子体气流处理后的表面润湿张力对比见图1。可以看出,相较于未处理pp材料,等离子体处理后pp材料润湿张力呈现不同程度的增加。这一现象主要归因于等离子体处理后样板表面含氧和含氮等极性基团的引入。

东信高科等离子处理机处理前后对比

等离子体表面改性PP材料原理分析

等离子体表面处理技术主要是使用氮气、氧气等非聚合性气体产生的等离子体对高分子材料表面进行处理,等离子体与高分子材料表面相互作用生成自由基团,进而在高分子材料表面引入羟基、羧基等官能团,达到改善材料表面亲水性的目的。等离子体处理PP聚丙烯表面除了增加化学基团的含量外,还会对材料表面造成物理刻蚀,引起薄膜表面形貌的改变,从而影响PP聚丙烯的表面亲水性,改善表面润湿张力。

等离子体处理之后PP聚丙烯亲水性有了很大的改变,这是材料表面发生变化的最直接的表现。一方面,等离子体中含有大量的活性高能粒子(包含各种自由基,特别是含氧自由基)和射线。这些高能粒子轰击材料表面时传递能量,将聚丙烯薄膜中的C―C键和C―H键打开,从而使材料表面产生大量自由基,相邻高分子自由基可能复合而交联,或者与等离子体中活性粒子反应生成一系列新的基团,也可能与接触到的空气中的氧气反应,从而在高分子材料表面引入亲水性较强的含氧基团。另一方面,等离子体中的高能粒子撞击材料表面,也会让材料表面发生物理刻蚀,这使得材料表面的粗糙度有所增加。亲水性含氧基团和少量含氮的亲水性基团的引入,以及材料表面粗糙程度的增加,使得PP聚丙烯的亲水性和润湿性大幅增加。宏观表现为等离子体处理后PP聚丙烯的表面亲水性有很大提高。